Juin 2022

Un beau jeu d’échecs et l’histoire d’une petite panne et plein d’autres projets…

27 – ECHECS

Là aussi, j’en avais tourné un en bois il y a une trentaine d’années mais pour le coup, j’ai eu un sacré boulot de modélisation. Je suis parti de photos qui m’ont été transmises mais qui n’étaient pas super « a plat (2D sans perspective) ». J’ai mis un petit plomb de 10gr à l’intérieur de chaque pièces dans un petit capuchon collé et un feutre vert pour cacher le dessous.

Chaque cases de l’échiquier a deux emboitements males et deux emboitements femelles qui rendent le plateau démontable. La boîte et son couvercle ont demandé quelques dizaines d’heures d’impression. Les pièces sont en deux ou trois parties (pour le roi) afin d’éviter les problèmes de dévers et les supports. J’ai pu expérimenter les filetages pour assembler les pieds et les têtes, j’ai mis une goutte de cyanolite pour fixer. Un bon gros projet, je trouve.

ENTRETIEN/SAV

Le 11 juin, interruption de l’impression d’une grosse boîte pour ranger les cases de l’échiquier. Après de la sous-extrusion, des clac-clacs de l’extrudeur, du bidouillage plus de température et moins de vitesse, de la compensation en Z, quelques millimètres plus loin d’un résultat pas beau à voir, j’ai fini par faire un STOP ! BUSE BOUCHEE à nouveau.

En attendant ma Hot-Head en commande et mon PTFE Capricorne plus résistant à la température, j’ai parcouru le Web, lu et regardé tout ce que je pouvais en Français et en Anglais. Tout d’abord, j’ai trouvé un bon conseil : NE JAMAIS COUPER L’ALIMENTATION PENDANT QUE LA TETE EST CHAUDE, ça peut paraitre évident mais je l’avais déjà fait. Le ventilateur coupé, le radiateur n’est plus refroidi et la partie « Froide » du Heat-Break monte en température. Ça chauffe côté PTFE et là où ça ne devrait pas car à cet endroit là, ce n’est pas prêt de pouvoir être réchauffé, c’est prévu pour que ça ne le fasse pas. Ensuite j’ai trouvé du démontage/remontage de la tête et du bloc de chauffe. Du coup, je me suis lancé : DEMONTAGE !

Avant de démonter, il faut chauffer et retirer le filament, une fois que c’est fait avec une clef on peut tenir le corps de chauffe, « ATTENTION », d’une part c’est chaud et d’autre part les fils de la thermistance sont très fins et très fragiles. Moi, je me sers d’une clef à molette entre la face avant et la face arrière pour maintenir et je me sers d’une douille pour dévisser la buse. Une fois qu’elle est bien dévissée, on peut couper l’imprimante.

4 vis à enlever pour pouvoir retirer le capot de la tête. Pas de souci pour ce qui est du repérage des fils, le PCB et les connecteurs sont bien identifiables. Par contre ATTENTION, les connecteurs sont clipsés et il est pratiquement impossible de les déclipser, la partie censée rester côté PCB vient avec. Une fois démontés, en tournant et en contraignant la partie male et la partie femelle on y arrive. Maintenant, il faut remonter délicatement la partie qui aurait du rester sur le PCB et dans le bon sens car là, c’est plus compliqué de savoir, le mieux est de faire une photo avant de démonter. Dans mon cas les détrompeurs sont positionnés sur le dessus.

Il est maintenant possible d’accéder et d’enlever les 2 vis du dessus fixées au radiateur, de retirer le PTFE côté extrudeur et de sortir le Hot Head. De mon côté, pas de fuite sur le dessus, j’ai donc pu dévisser facilement le Heat Break pour le séparer du corps de chauffe sinon il faut chauffer. Je n’ai pas eu à séparer le Heat Break du radiateur, il est fixé par 2 petites BTR sans tête. J’ai fais sauter le petit collier plastique qui verrouille le Pneufit et j’ai desserré le raccord pour le séparer du radiateur. Le plus difficile aura été de récupérer mon PTFE, j’ai du chauffer pour l’avoir. Il était rétracté, du coup j’avais du PLA qui durcissait au dessus de ma buse.

Ça ne devrait pas arriver car normalement, pour cette tête, le PTFE dépasse du Heat Break et vient faire l’étanchéité contre la buse. Pour moi, il y a quand même un petit défaut de conception, serrer la buse en mettant la pression sur le PTFE vers le raccord pneumatique n’est pas normal. Certes le raccord est censé tenir la pression mais la tête voyage tout le temps et le PTFE bouge, j’imagine que le raccord n’aime pas ça. Du coup, je pense qu’il faudra y revenir de temps en temps.

Un bon coup de nettoyage du heat Break plein de « merde » côté froid, une coupe bien droite du PTFE, une nouvelle buse et il n’y a plus qu’à remonter. D’abord, le Pneufit avec le PTFE qui dépasse bien du côté chaud du Heat Break sur le radiateur puis le corps de chauffe sur le Heat Break en alignant bien la petite face plate vers l’avant, les fils à droite et les deux trous du radiateur à l’équerre ensuite on peut venir resserrer la buse avec une douille. Il doit rester environ 1mm de jeu entre la buse et le corps de chauffe. Pour moi : de une ce n’est pas la peine de vouloir « quicher/forcer », le Pneufit ne tiendra pas indéfiniment la pression, de deux ce n’est pas la peine de monter « à chaud » ? Tout le monde le dit et semble le faire mais c’est quoi l’intérêt ? Permettre au montage de se rétracter au refroidissant ? Non, pour moi, il est préférable de bien monter serré « à froid », le chauffage va dilater le montage qui de fait sera plus étanche. J’ai revissé le radiateur sur sa fixation, reconnecté tous les fils, ré-enclanché le PTFE côté extrudeur, remonté le capot, ATTENTION à bien passer les fils. J’ai engagé dans le capteur du filament, fait un Auto-leveling, avancé le filament jusqu’à la buse et lancé une impression.

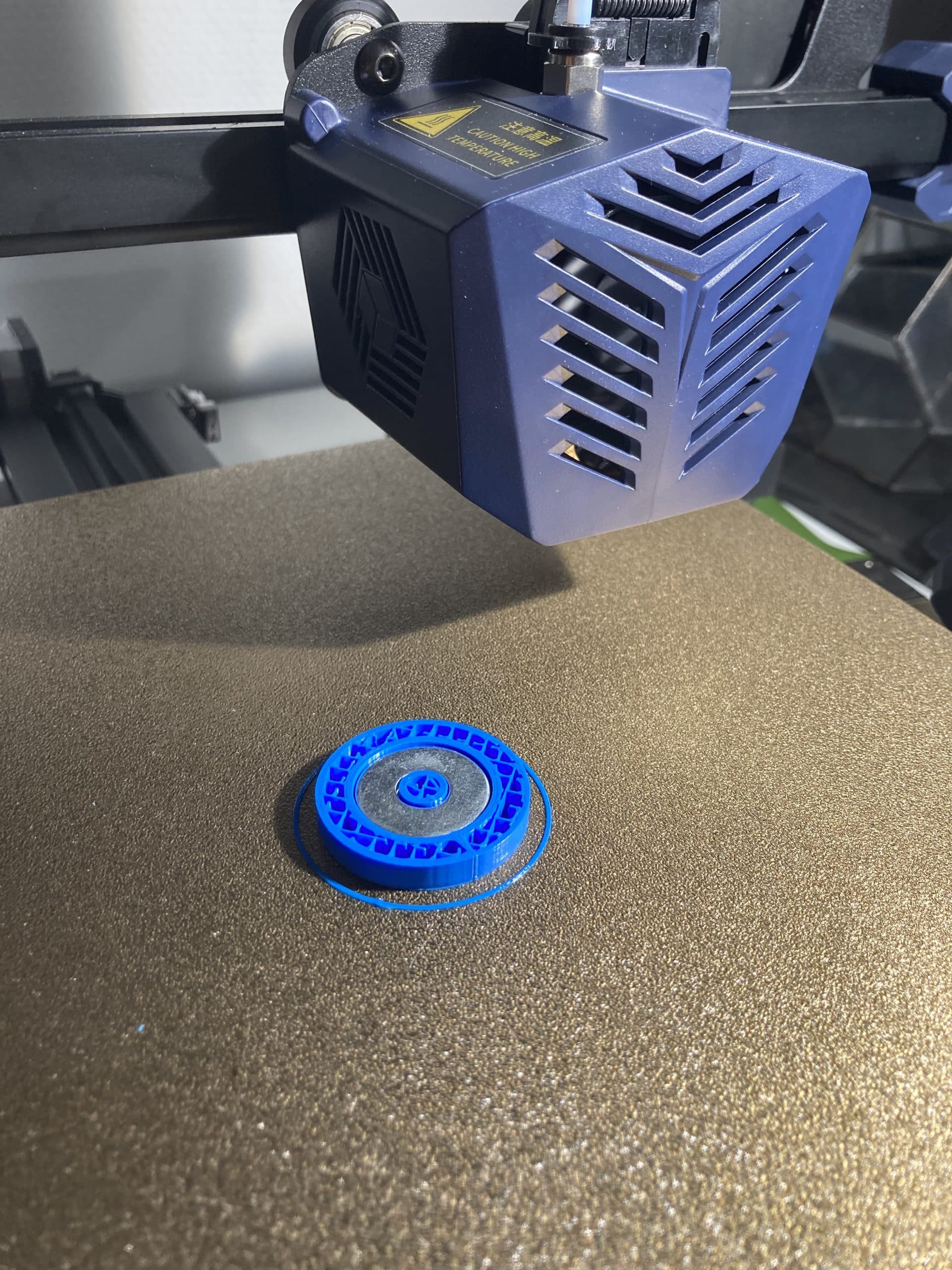

Et non, ce n’est pas un fer à cheval…

Pour le démontage, j’ai du couper le collier qui bloquait le PneuFit, j’avais bien un clip sur le filtre de mon réfrigérateur mais il n’était pas assez épais. Une numérisation du profil, le canevas dans Fusion 360, recopie dans une esquisse, une extrusion un peu plus épaisse, envoie du STL dans Cura, un slice en 0,1 et Print.

C’est nickel !

Et Voilà ! J’ai imprimé une nouvelle chouette comme au premier jour et j’ai comparé les impressions. Mon PLA actuel est un peu moins brillant que celui d’origine mais dans l’ensemble les résultats sont identiques, j’ai manuellement réduit un peu la vitesse et la température au niveau de la tête, du coup, la finition est un peu meilleure à ce niveau là et il y avait moins de « fils d’ange » entre les oreilles qu’à l’origine. Il faut bien que serve, un peu, l’expérience.

Pour l’instant, ça imprime, ça imprime, ça imprime sans aucun problèmes, dans quelques jours je viendrai ajouter la photo du projet en cours…

Petit bug dans la gestion du script « Pause at Height » de CURA, si vous imprimez plusieurs fois la même pièce avec le paramètre « L’un après l’autre » que j’affectionne tout particulièrement, le script n’est appliqué qu’à la première pièce. Il serait possible de corriger manuellement en éditant le G-Code mais il faut aller voir, pour chaque pièce, où se trouvait la tête avant le script pour gérer le retour en position, un peu chaud en cas d’erreur… Un petit peu de G-code du script commenté : M pour fonctions, G pour mouvements, F pour vitesse, XYZ pour les axes, S pour consignes Temps ou température, P pour durée. Dans ce code-ci, pas de E pour l’extrudeur. Ce qui est rigolo, c’est qu’en 1982, lorsque j’apprenais la commande numérique à l’école, c’était déjà ces codes là.

- G1 F300 Z6.3 ; monte d’un millimètre pour éviter les obstacles, ma couche actuel est à 5.3

- G1 F9000 X190 Y60 ; Stockage temporaire de la tête

- M104 S190 ; Garde la tête au chaud pour éviter de revenir de trop loin

- M300 S440 P200 ; Beep pour indiquer la pause et le besoin d’intervention

- G4 S60 ; Pause 1 minute le temps de mettre les inserts

- M109 S200 ; retour à la température d’origine

- M300 S440 P200 ; Beep, c’est le moment ou jamais d’essuyer la buse

- G1 F300 Z5.3 ; retour à ma hauteur d’origine (Pour moi c’est un bug car pourquoi avoir évité les obstacles à l’aller si c’est pour en prendre un au retour ?)

- G1 F9000 X118.798 Y116.299 ; Reprise de l’impression là ou elle avait été laissée dans mon cas.

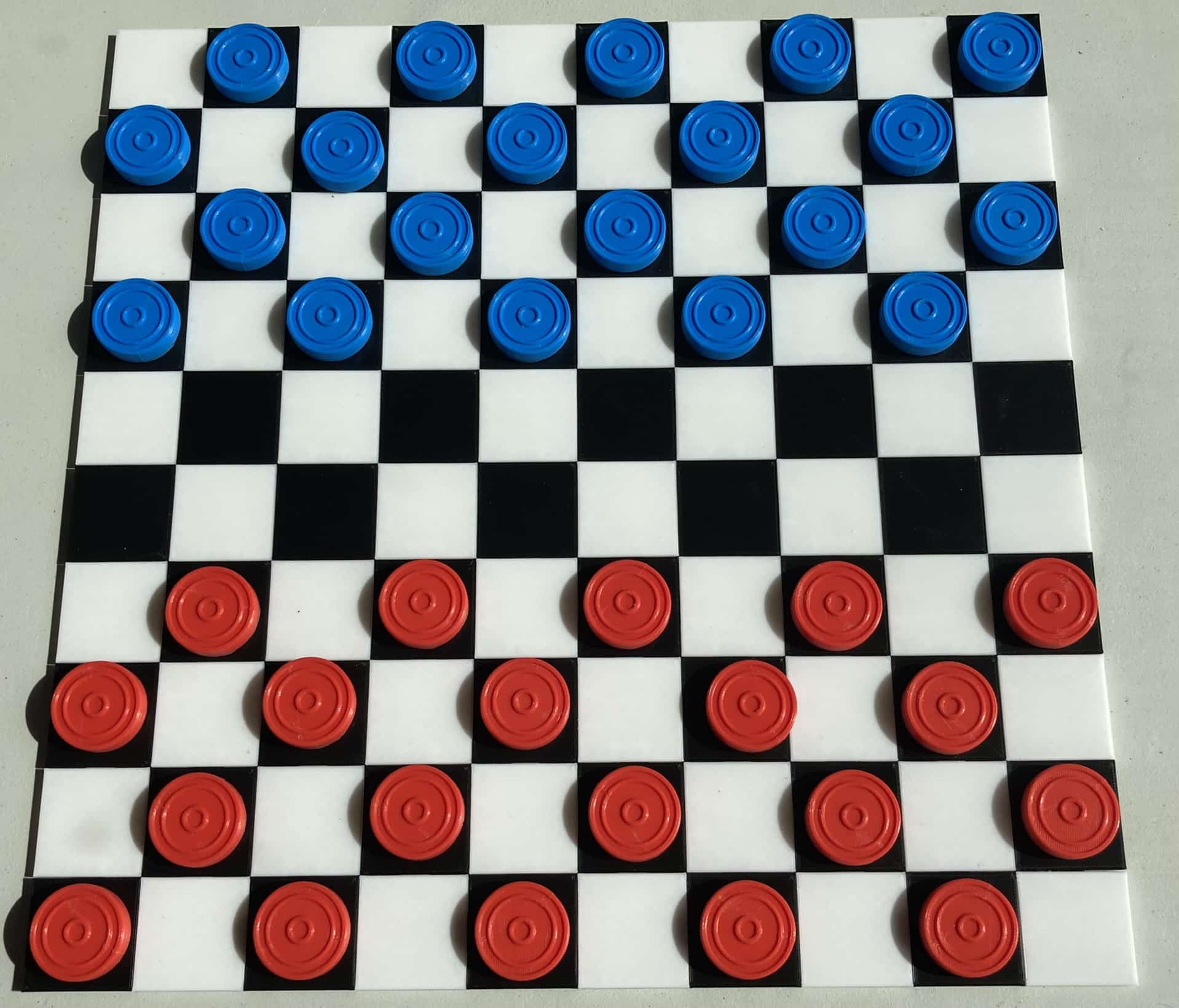

27 Bis – DAMES

La réparation était correcte, le plateau fait 40 x 40cm, épaisseur 5mm. Comme on peut le voir sur la balance chaque pion pèse pratiquement 14 grammes et comme on peut le voir sur la photo au-dessus, a été lesté d’un insert de 2 rondelles larges M10 x 22 x 2 d’environ 9 grammes, complétement intégrées grâce à une pause pendant la fabrication. Les cases sont emboitées et l’ajustement est bien meilleur grâce à l’expérience du jeu d’échecs.

28 – PLAQUETTE PRENOM

Pour mettre sur la porte de la chambre ou du bureau, moi je trouve que c’est sympathique. En plus si j’ai la maladie d’ Alzheimer, tant que je sais lire…

29 – PORTE BROSSETTES V2

Voilà, c’est fait ! Une version en PETg, c’est plus alimentaire et résistant en plus avec le couvercle qui s’emboîte, ça ne prend plus la poussière et on peut plus facilement les transporter. Le petit trou permet de récupérer la base quand le couvercle est dessus, ajusté « juste pour juste » avec l’angle de dépouille sur la hauteur, ça tient bien en place.

30 – VERRE

La V2 du Gobelet, toujours en PETg mais cette fois avec le paramètre « Spiraler le contour extérieur ». Comme le montre la vidéo le modèle est fabriqué sans joint avec un dépôt en spiral qui croit en Z. Ma buse étant en 0,4mm j’ai réussi à avoir une épaisseur de 0,6mm en écrasant un peu. C’est un peu fin, un peu souple, il faudrait que j’essaie avec une buse de 0,6 ou de 0,8. C’est sans joint , C’est génial !

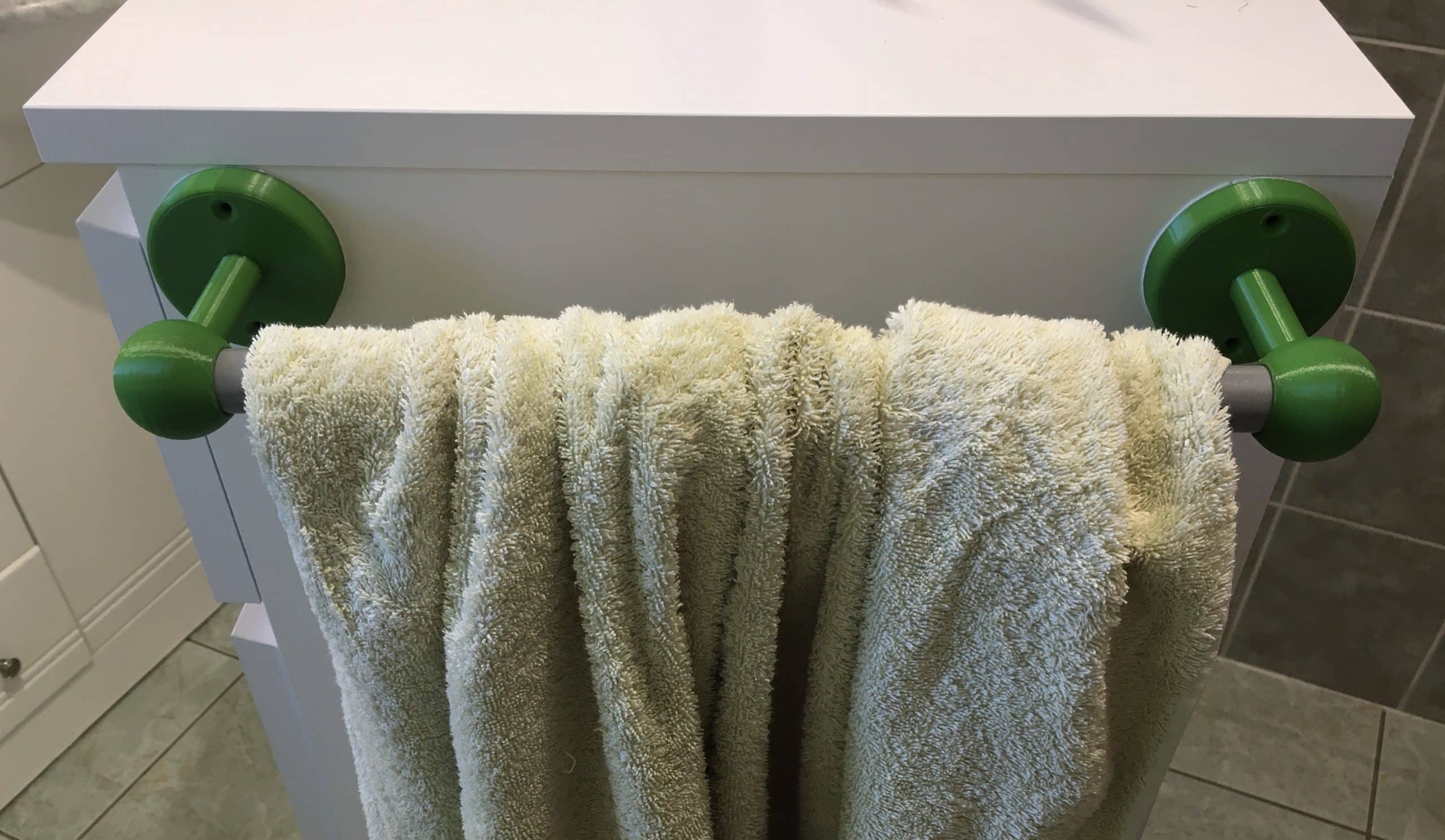

31 – PORTE SERVIETTES

Commande spéciale de Madame, il fallait un porte-serviettes. PETg pour l’humidité, je n’ai que du vert. Pour l’instant, j’avais mal au cœur de faire des trous et de visser dans le meuble ‘Suédois » tout neuf alors j’ai mis du double-adhésif, les trous sont prévus pour mettre des vis.

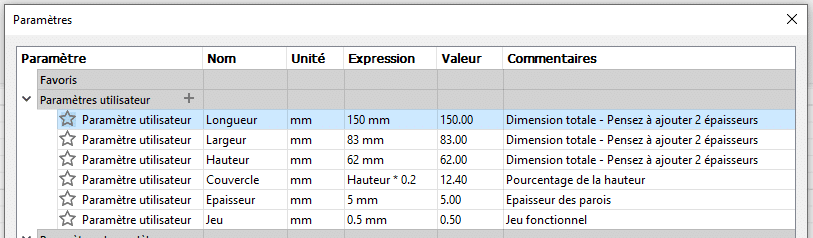

32 – BOITE DE RANGEMENT

La boîte de rangement pour mettre les pions du jeu de dames.

Dans Fusion 360, un modèle tout personnel jusqu’aux charnières et paramétrable, il n’y a plus qu’à saisir : Longueur, Largeur, Hauteur et ça se construit « tout seul », il n’y a plus qu’à envoyer au Sliceur.

On peut même paramétrer la proportion de hauteur du couvercle par rapport à la hauteur de la boite, l’épaisseur des parois et le jeu fonctionnel.

Les charnières ont des axes en PLA 1,75 fondu/maté à chaque extrémités.

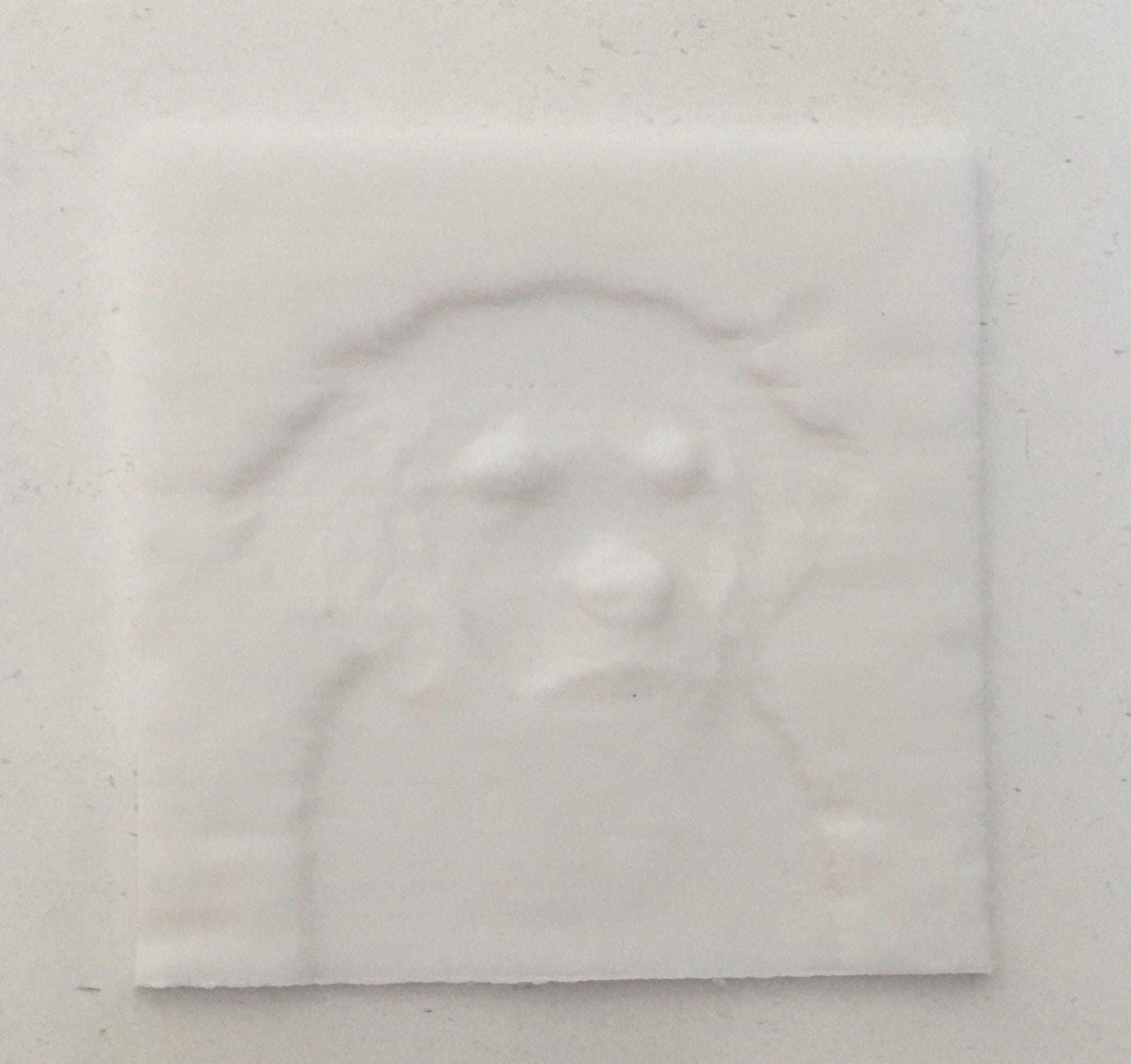

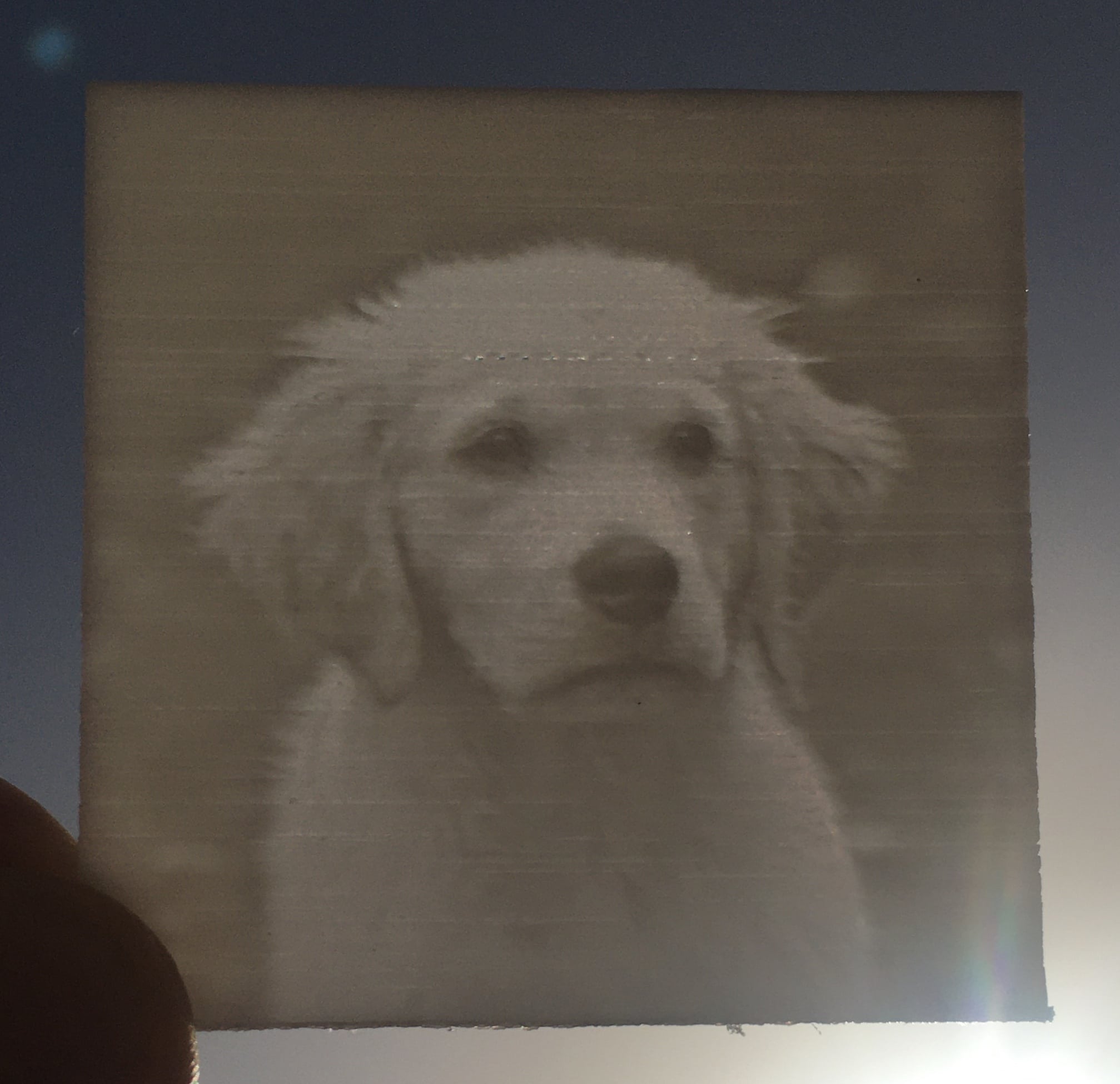

33 – LITHOPHANIE

Mais c’est quoi donc ? Hé bien c’est ce que j’ai découvert en ajoutant l’extension « Part to calibrate » à CURA. J’ai farfouillé dans les objets pour calibration et j’ai trouvé « Litophane test ». Un escalier de marches de plus en plus fines. Après une recherche avec Google, Wikipédia m’a appris que : Une lithophanie est une œuvre gravée ou moulée en porcelaine très fine et translucide qui ne peut être vue clairement que rétro-éclairée par une source de lumière. Il s’agit d’une représentation ou une scène en intaille qui apparaît « en grisaille ». Le brevet fut déposé en 1827 par le baron Paul de Bourgoing.

J’ai trouvé pleins d’exemples de gens qui impriment en 3D des modèles créés à partir d’illustrations/d’images converties à l’aide d’un logiciel dont j’ai trouvé une version gratuite en ligne. J’ai donc choisi une belle photo sur PixaBay (Voir l’original) que j’ai un peu recadrée, je l’ai passée à la moulinette du logiciel qui propose différentes formes en sortie : A pla, sur partie concave, convexe, sur cylindre, sphère et j’en passe. J’ai récupéré mon STL, j’ai un peu bidouillé dans Cura pour trouver les bons paramètres et le résultat est effectivement bluffant même en 0,1mm avec une buse de 0,4mm.

J’ai imprimé avec du PLA Blanc pour un meilleur contraste et j’ai présenté le résultat :

- Sur mon bureau

- Devant un ciel bleu sans trop de lumière

- Devant le soleil

J’ADORE !

34 – HORLOGE AVENGER

Un modèle, honteusement, copié. Il aura quand même fallu le modéliser à partir de l’image et quand on voit la quantité de détails, on peut s’imaginer le travail…

Merci Anycubic d’avoir équipé la Vyper d’un capteur de fin de filament, il a sauvé des heures d’impressions. Au petit matin, découverte du problème, changement de bobine et REPRISE !

Un beau cadeau pour équiper le nouvel appartement de Cyril à Gragnague.

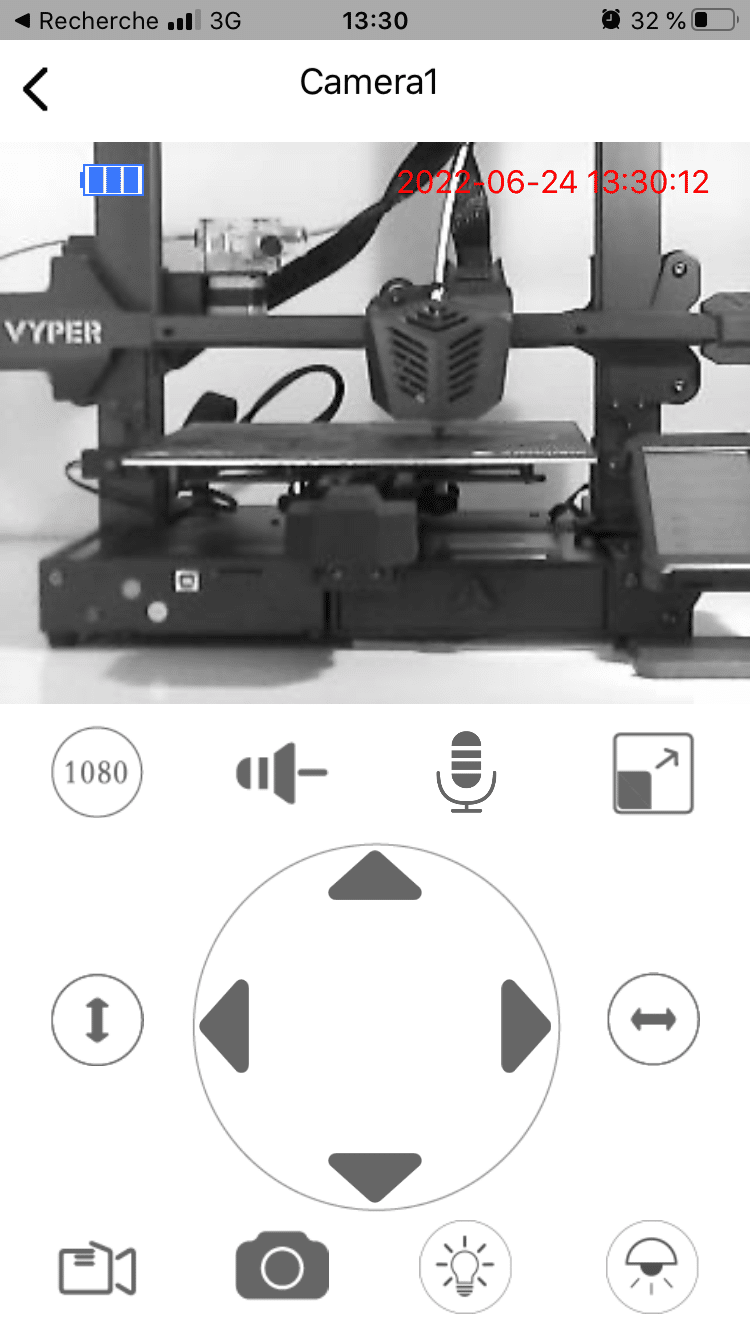

WebCam (24/06/22)

Voilà, c’est fait !

Ma Vyper est désormais équipée de sa Webcam.

En plus, Cyril a réussi à l’associer à notre box.

Comme en atteste l’image de gauche, même en 3G, donc à partir de « l’extérieur », j’arrive à voir ce qui se passe « en live ».

Avec l’ip dynamique d’Orange, je ne sais pas si ça tiendra dans le temps ? Il sera toujours temps de revenir chez Free ou de prendre un abonnement chez DynDNS.

35 – HORLOGE STAR WARS

Un STL gratuit récupéré sur le Web

Un autre cadeau pour équiper le nouvel appartement de Cyril à Gragnague avec ça j’espère qu’il sera toujours à l’heure (s’il change les accus).

36 – BOITE A BUSES

En attendant que mes buses de 0,2 et 0,8 arrivent, voilà mes buses de 0,4mm rangées dans leur boîte.

Matériel de rechange…

J’ai reçu le matériel de passe pour pouvoir repartir plus rapidement au prochain problème de tête.

Je pourrai ensuite équiper la tête démontée/nettoyée d’un PTFE Capricorne qui résistera mieux à la température que l’ordinaire et d’une buse en 0,2 ou 0,8mm.

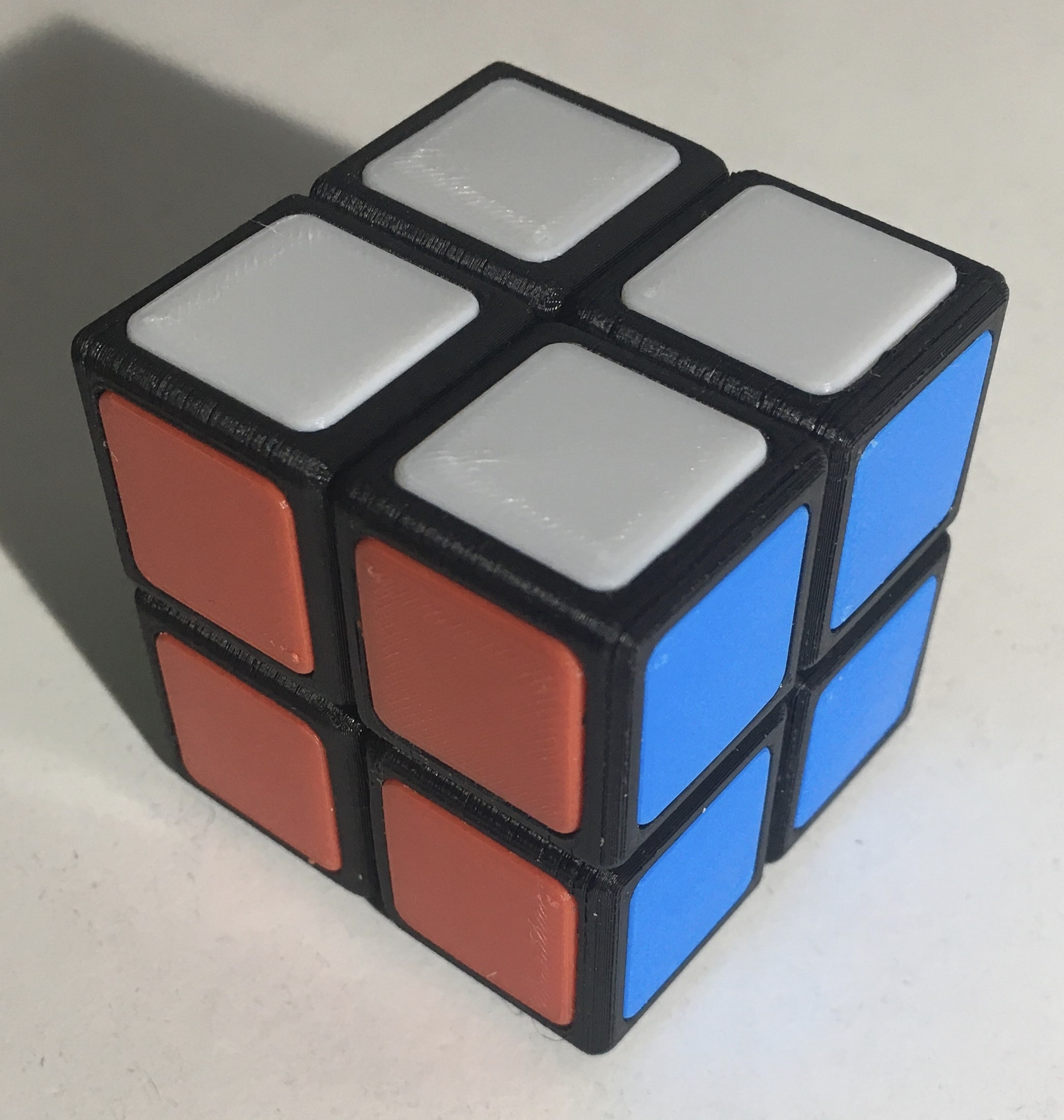

37 – RUBIK’S CUBE

Une belle idée de déco (4,5cm³)

Même s’il ne faut pas rêver, il ne fonctionne pas, je trouve que c’est quand même bien imité.

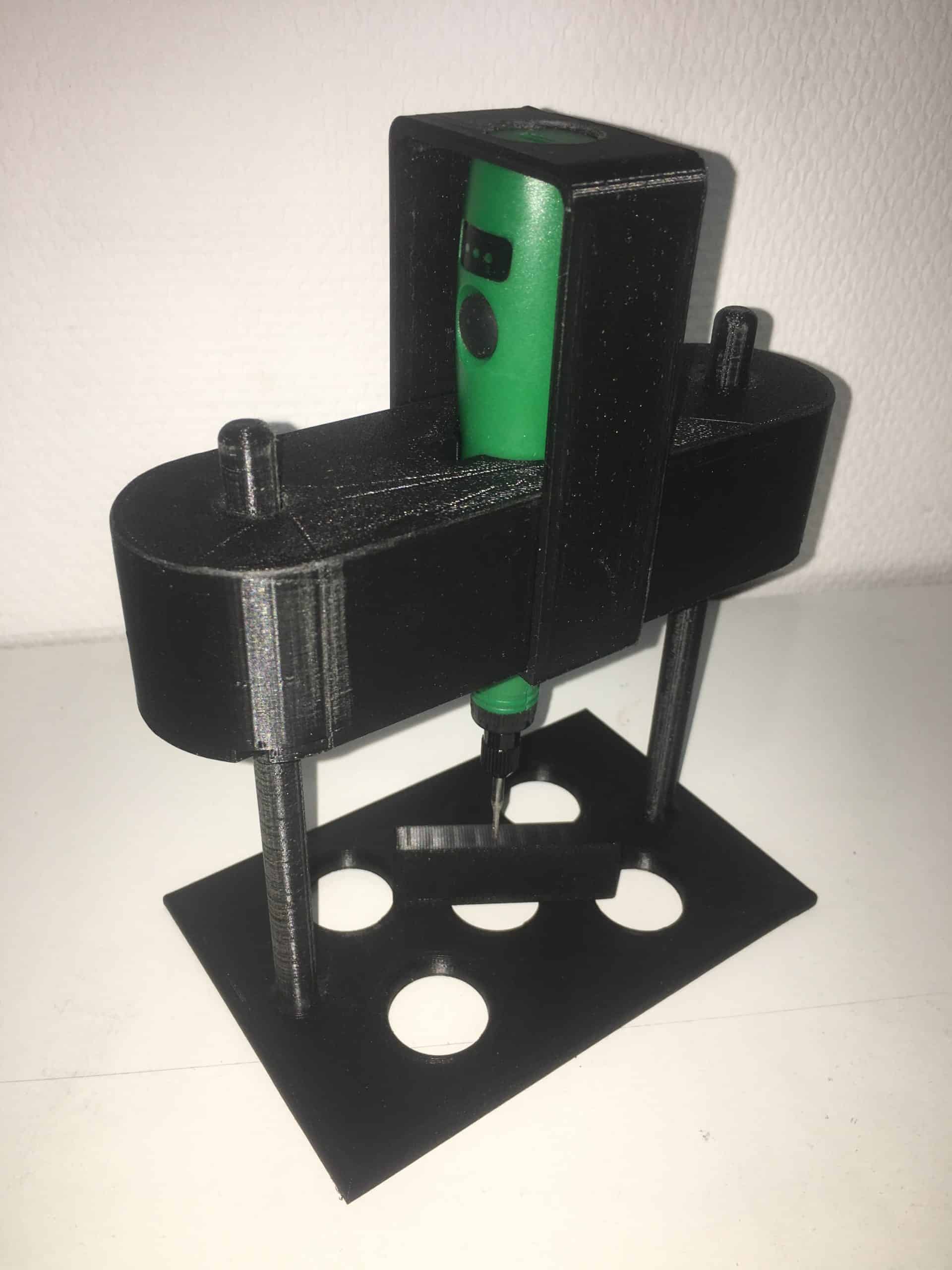

38 – SUPPORT DREMEL

J’attends les ressorts que j’ai commandé pour les installer sur les axes mais ça fonctionne.

Il aurait peut-être fallu ajuster un peu plus les centrages mais c’est déjà pas mal pour bricoler.

39 – USB à GOGO !

Pour pouvoir tout recharger à partir des panneaux solaires et du convertisseur USB 5V.

Ils seront tous « bien » rangés là, à l’avenir :

- Type A

- Type B

- Type C

- Micro

- Mini

- Lightning

40 – COQUE iPHONE 6S

Les derniers mètres de mes 250gr de TPU.

Mon bel iPhone SE étant parti à la mer, j’ai récupéré mon vieux 6S, je lui ait fait une toute nouvelle coque « pas cher » et maison.

Cette réalisation clôt le mois de juin ou deux mois d’impression et lance une nouvelle page de ce site pour ce qui suivra…

Autres modèles :

41 – COUVERCLE

Une idée de Madame pour que ses cotons ne prennent plus la poussière…