Pronterface / OctoPrint

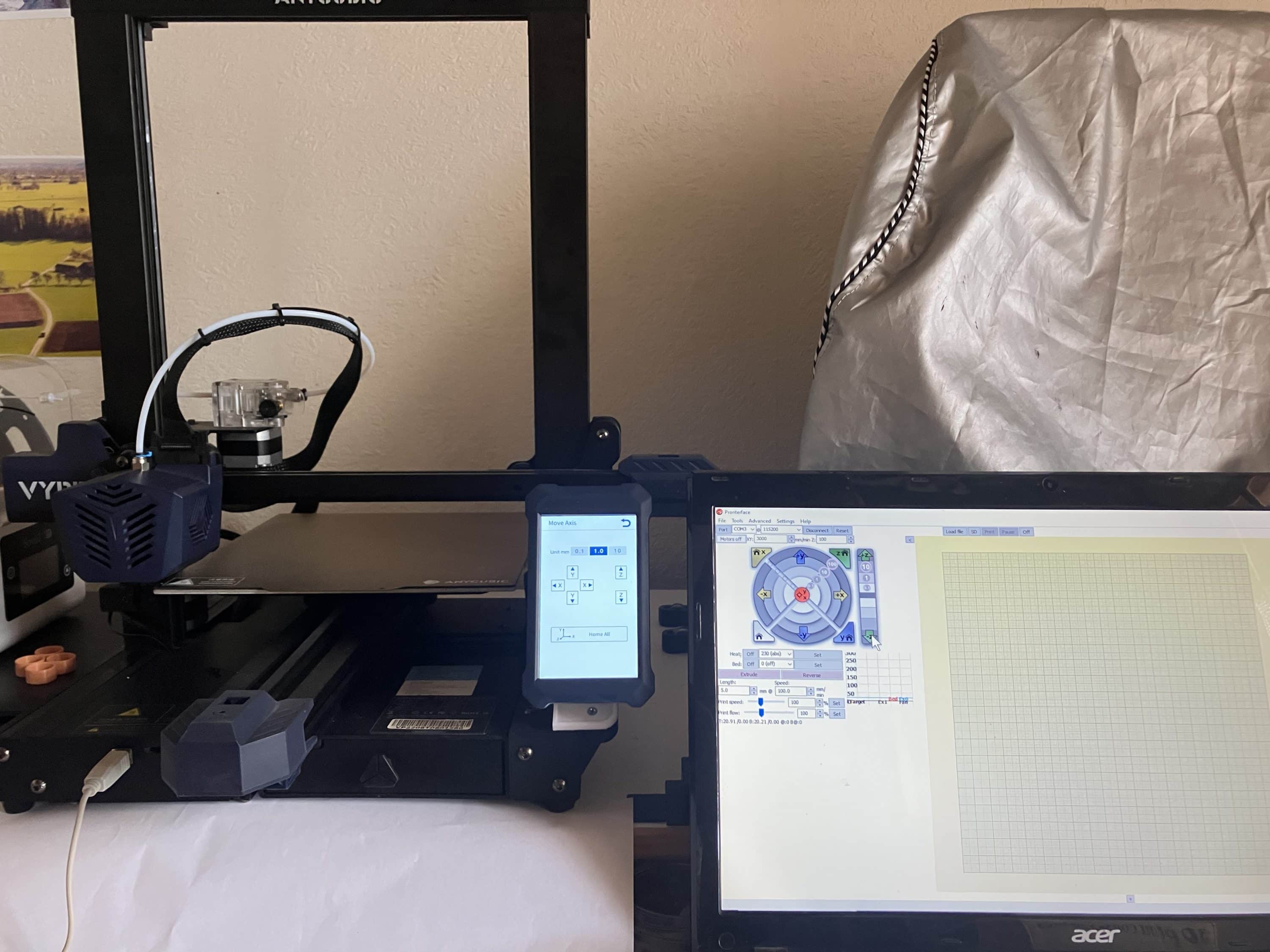

Ces logiciels ont pour intérêt d’interfacer les machines fonctionnant à l’aide de G-Code. Le G-Code étant un langage permettant de communiquer avec des machines. En 1981, j’étudiais la mécanique au lycée et déjà à l’époque, le tour à commandes numériques (que seul un enseignant passionné par l’informatique naissante avait le droit de toucher) était piloté à l’aide de G-Code poinçonné sur bandes perforées à l’aide d’un télétype) . Pour ma part j’utilise plutôt Pronterface. Du coup, il faut télécharger et installer le logiciel (moi sur Windows) et retrouver un câble avec un connecteur de type imprimante, pas les gros en ferraille d’avant la guerre mais un peu plus récents (petit carré) pas facile à retrouver puisque maintenant tout le monde utilise le WiFI.

PC et imprimantes raccordées à l’aide du câble, il n’y a plus qu’à connecter à l’aide d’une liaison série à la bonne vitesse. Vous me direz mais pourquoi tout ce bazar ? En effet, j’aurais du commencer par ça. La réponse est parce que les interfaces de certaines imprimantes comme la mienne ne permettent pas de « tout faire », il y a des choses un peu « touchy » qui ne sont pas laissées entre les mains de tout le monde du genre la régulation PID de température de la tête et du plateau chauffant (Proportionnel Intégral Dérivé) qui permet de chauffer au plus vite mais sans trop dépasser et faire de vagues pendant l’utilisation et, c’est l’intérêt de cette page, la calibration de l’extrudeur.

Un paramètre de l’imprimante appelé « e-step » permet de régler l’avance du filament. Il est réglé « d’usine » mais il arrive parfois qu’il ne soit pas adapté. J’ai remarqué, sur l’imprimante d’occasion que j’ai acheté, que la première couche avait plein de petites perles (que je n’avais pas avec le même slice sur mon imprimante), du coup, j’ai vérifié et effectivement, il y avait bien un problème. Pour ceux qui en ont besoin vous pouvez aller jeter un œil à la vidéo suivante qui explique en détail et en anglais. Je vous résume (Pour ce qui est du G-Code, il y a plein de sites qui référence, moi j’utilise Marlin, j’ai vu qu’il avait participé au sliceur Cura que j’utilise) :

Il faut avant tout penser à mettre la tête en chauffe pour pouvoir extruder (en fonction de votre matériau). C’est possible de Pronterface mais ça, l’interface de l’imprimante sait le faire. Il faut également faire une marque sur le PLA « si c’est ce que vous utilisez à 120mm d’un point fixe à l’entrée de l’imprimante (le détecteur de filament pour moi).

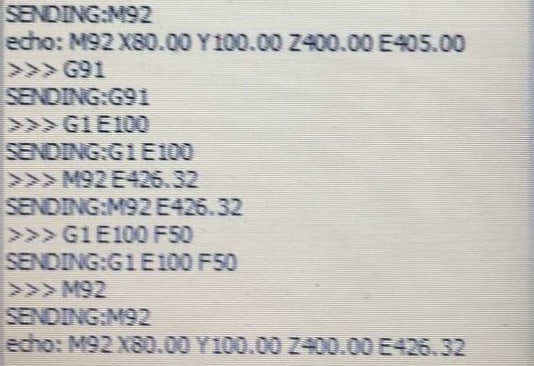

- M92 – C’est le code qui demande à l’imprimante ses réglages mon extrudeur avait un e-step à 405.00

- G91 – C’est la commande qui permet de passer en mode relatif (on part de maintenant dans les déplacements)

- G1 E100 F50 – G1 permet de « mettre en marche » E pour extrudeur 100mm F pour indiquer la vitesse (mm/mn)

C’est parti pour l’extrusion, on attend la fin et on mesure de combien le filament a réellement avancé, on est parti avec un repère à 120mm dans le cas où le filament avance trop, on ne verrai plus le repère si on l’avait mis à 100mm et qu’il avait avancé de 110mm par exemple. Dans mon cas, il restait 25mm entre mon repère et ma base fixe du coup mon filament n’avançait réellement pas suffisamment. Maintenant, il faut faire une règle de trois pour déterminer la nouvelle valeur de e-step à enregistrer dans la machine. J’utilise, comme dans la vidéo la page suivante. Il faut entrer : le e-step actuel de la machine et la valeur mesurée de ce qui a été réellement extrudé. Pour ma part le résultat était 426,32 j’ai donc envoyé :

- M92 E426.32 La calculatrice donne directement la commande pour passer le nouvel e-step désiré à l’Extrudeur.

Comme je suis plutôt du genre « ceinture ET bretelles », je recommence l’opération avec l’extrusion et je vérifie que le filament a bien avancé tout juste de 100mm et je vérifie l’enregistrement du paramètre avec M92.

Une impression test plus tard je vois qu’effectivement je n’ai plus de petites perles au niveau de la première couche.